揭秘中国智造“国家队”

文/王东宇

在从“中国制造”向“中国智造”转型的路上,国企扮演了重要角色。近年来,一大批国有企业聚焦关键核心技术大力攻关,自主创新能力有效增强,不断发挥科技领军作用。

近日,由国务院国资委新闻中心主办的“走进新国企中国智造品牌行”活动走访了核电产业、电器装备制造产业、汽车装备制造产业与电力机车生产产业的相关国企,寻找中国制造中的“智慧”。

核能关键设备不再受制于“人”

核能发电是一个既复杂又精密的过程,这要求核电站的每一个设备、每一项作业都要被严格把关。在引发核电事故的诸多因素中,人因失效是重要的一方面。将智能技术引入核电人因工程,可以有效提升核电安全运行水平。

2018年11月,中国核能电力股份有限公司对外发布设备可靠性管理系统ERDB。据核动力院工作人员介绍,大数据寿命预测是ERDB的亮点功能之一,通过对电厂设备各类数据的智能分析,数据的深度学习,可科学准确预测设备的劣化趋势,及时合理地为后续维修策略提供依据。

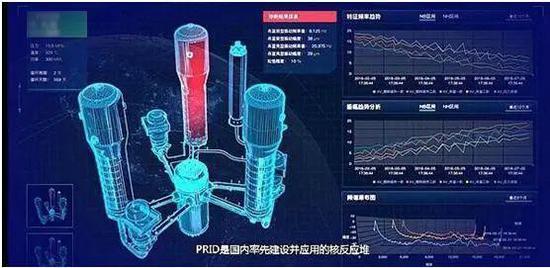

工作人员称,在核电关键设备故障诊断与预测方面,中核集团率先研发出核电站故障远程智能诊断平台(PRID)。PRID好比是核电站的一名“专属医生”,可对关键设备准确、及时地开展智能诊断分析,提出运维策略。该平台甚至可通过互联网,成为一个实时远程设备监测与智能诊断平台。PRID近年来已为我国30台左右核电机组提供松脱振动远程诊断技术服务。

反应堆远程智能诊断平台PRID。中国核能电力股份有限公司供图

反应堆远程智能诊断平台PRID。中国核能电力股份有限公司供图中国核动力研究设计院产业开发部副主任冀丽表示,为了防止福岛核电站的安全事故发生,2018年12月6日,我国首套完全自主知识产权的安全级DCS平台(龙鳞系统)正式发布。该系统用来完成事故工况下反应堆安全停堆、专设安全设施驱动等功能,限制或减轻事故后果,保障反应堆及人员安全,是核电站安全运维的关键。而且该系统打破了国内核电DCS系统严重依赖进口的被动局面,已实现100%国产化。

龙鳞系统。中国核能电力股份有限公司供图

龙鳞系统。中国核能电力股份有限公司供图“无人”生产的电气装备

提到发电设备制造,有人会联想到汗流浃背的工人在车间内承受着高温蒸汽的熏烤,手工焊接、拼装的场景。让工人变成“指挥员”和“监督员”,是智能制造的成果之一。东方电气集团东方电机有限公司(简称:东方电机)借助数字化手段,打造大型清洁能源装备重型制造数字化车间,大幅提升了发电设备生产效率。

东方电机成立于1958年,是中国大型发电设备研究、设计、制造的骨干企业,成功研制了白鹤滩水电机组、“华龙一号”核能发电机等国家重大项目设备,累计发电装备产量超过6亿千瓦,约占中国电力总装机容量1/3。

在东方电机车间内,原本复杂、精密的焊接工作已经交给机器人来完成。机器人智能焊接集群将焊接技术与5G、自动化控制及物联网技术有机融合,大幅提高焊接质量。

东方电机机器人焊接集群一角。东方电机供图

东方电机机器人焊接集群一角。东方电机供图据东方电机介绍,在实际生产中,实时掌握各大型机床的生产进度、加工情况数据等工作对生产安排至关重要,而统筹这些工作的功能则藏在大型机加设备集群监控单元中。在数字化技术的加持下,该设备将大型机加的单机台独立操控模式升级为多机台集群控制模式。大幅提高了机加设备利用率,保障能源装备高效产出。这就好比原本单打独斗的各机台连成了一个整体,使工厂的效率变得更高。

东方电机清洁能源装备重型制造数字化车间。东方电机供图

东方电机清洁能源装备重型制造数字化车间。东方电机供图来到东方电机的定子冲片“无人车间”,除了在中控室看到有几名工作人员外,偌大的车间没有一名工人。机器人们在各自的岗位上高效有序地完成叶片加工的每一道工序。据东方电机介绍,中控室只需将生产任务下达到车间的系统中,物料的转送,叶片的加工、产出都由机器人们来完成。定子冲片绿色“无人车间”融入5G、互联网、物联网、机器视觉等技术,结合数字化运营管理。将定子冲片产量从9000吨提高到15000吨,人均产出提升620%、能源利用率提高56.6%、劳动强度降低90%以上,挥发性有机排放降低70%以上。

行业首个定子冲片绿色“无人车间”。东方电机供图

行业首个定子冲片绿色“无人车间”。东方电机供图变速器中的智能制造

作为汽车中的重要部件,变速器承载着将发动机的动力输出的任务。而小小的变速器中也隐藏着智能制造的身影。中国兵器装备集团重庆青山工业有限责任公司(以下简称“青山公司”)专业从事各类汽车传动系统的研发、生产和销售。累计产销各类变速器2800余万台,其中DCT自动变速器累计产销200余万台,连续两年自主品牌行业排名第一。

走进青山公司的厂房,橘红色的机械臂与白色的机床组成了自动化生产线。据其工作人员介绍,工厂的工业场景智能应用构建了生产运营优化数字化场景,打造了设计协同、物流协同、制造协同、质量协同的供应链协同平台,实现DCT产线自动化率67%,新能源产线自动化率45%,生产数据自动采集率和传输率100%。

青山公司智能制造应用场景。青山公司供图

青山公司智能制造应用场景。青山公司供图数字支撑在汽车零部件的生产过程中起到了重要的作用,不仅可以对生产过程进行全程监控,还可以对其供应商的数据进行在线监控。青山公司表示,截至目前,已完成对143家供应商数据的统一监控。据青山公司数字化领域学科带头人廖政高介绍,在青山公司的产线上共有关键设备600余台,而这些设备已经“合而为一”,做到了全链接。产线上的传感器共计4万多个,实时监控产线上的各类数据。

在参观产线时,时常有一台台机器人匆匆走过,青山公司工作人员称,这些小车是AGV机器人,该机器人替代传统人工搬运,以智能系统自动呼叫物料、智能判定送货周期、速率,定点投放,有效提升了配送效率和配送准确率,综合运输效率提高15%。除此之外,青山公司的工厂应用工业机器人共172台,生产效率提升30.19%,运营成本降低15.88%,产品不良品率降低16.96%,能源消耗降低13.60%。

青山公司利用5G网络技术实现场内无人驾驶物流车自动收送货。青山公司供图

青山公司利用5G网络技术实现场内无人驾驶物流车自动收送货。青山公司供图奔跑在轨道上的“智慧”

中车株洲电力机车有限公司是中车旗下核心子公司。公司创建于1936年,创造了中国轨道交通装备领域的诸多纪录。自1958年中国第一台电力机车诞生以来,先后研制出各型干线电力机车60余种,累计1万余台,引领中国电力机车实现从常速到快速、从普载到重载、从直流传动到交流传动、从引进来到走出去的转变。

公司先后建成了全球行业首个转向架智能车间、国内行业第一条真空断路器和超级电容器模组智能化生产线,以及单元制动器、车体部件和电气产品数字化制造线,制造手段实现升级换代。

中车株机2015年启动建设轨道交通转向架智能制造车间。该智能车间2018年全面投产,填补了转向架制造数字化、智能化技术应用在全球范围内的空白,2020年顺利通过了工信部组织的智能制造成熟度评估,处于业内最高水平。

中车技术专家、中车株机公司转向架事业部机械加工工艺师郑小花介绍,转向架相当于轨道交通车辆的“底盘”,是决定车辆安全性、舒适性、可靠性的核心部件,关系着车辆的运行品质和乘客的出行安全。其零部件多达2000余个,对精度和可靠性要求高,且质量过程追溯范围广、生产制造工艺流程长,属于典型的离散型制造模式。

走进中车株机公司转向架制造生产线,映入眼帘的是一排排“机械手臂”自动旋转,运送物料的机器人在产线之间穿梭。据中车株机介绍,该生产线占地面积约2万平方米,采用自动除尘温控系统,由10余条生产线组成,不仅使工艺流程更为紧凑,物料流转更加迅速,还可以对每个制造环节快速溯源。自投产运行以来,生产效率提升30%。

中国首条转向架智能制造产线。中车株机供图

中国首条转向架智能制造产线。中车株机供图在构架智能焊接产线,记者看到的焊接工人寥寥无几,据负责人介绍,该产线可实现自动焊接、自动运输、组装间隙自动检测、部件自动预热及温度自动检测等功能,每2个小时就可生产一架构架产品。

在焊接产线上的中车株机公司转向架事业部电焊工覃金威告诉记者,焊接工人对智能制造的感触良多,他们从“烤箱里的肉变成了温室里的花朵”。他进一步解释称,在过去焊接产线上没有空调,没有除尘系统,整个产线犹如一个巨大的烤箱,而如今这条产线已达到90%自动化率、空气清新宜人。

在生产车轮的车间内,记者询问中车株机工作人员生产一个车轮需要多久?得到的答复是20分钟。工作人员称,在车轮生产过程中,只需人员扫描车轮物料上的二维码,机械手臂就可自己抓取、打磨,并实现工位间的转运。为了节省场地面积,车轮仓库的货架足有十几米高,穿梭其中的机器人将车轮在其之上整齐码放。

中国社科院经济研究所研究员肜新春表示,技术的进步承担着责任。通过技术降低行业的成本而造福全人类,是对技术进步的诠释。中国品牌让全世界用上价格更低、效率更高的产品也是中国倡导的新发展理念的重要部分。

国是直通车精选:

- 2026年02月28日 13:54:06

京公网安备 11010202009201号

京公网安备 11010202009201号